綺麗で豊富な水が魚と金属加工業を、育みました。

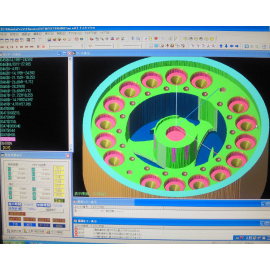

試作パーツは2000超

ジェットストリームシリーズは今までに前例のない機構、形状の為、かなりの回数の設計と製作を繰り返して現在に至っています。試作パーツは2000個を超えます。資金面での投資も当然ですが、時間と労働力の面での投資もかなりの年月を掛けて製品化に至ったところです。

何気ない小さな部品ですが世界最高峰の日本の先端技術が詰まっています。

ベアリングをはじめとする各所の使用部品も海外製ではなく、日本の技術でしか製作が不可能な世界最高レベルの部品で構成されています。

見た目はそれほどでもありませんが、リール一個あたりのパーツ数が多大な為、(パーツ数は大手メーカーの中堅スピニングリールに匹敵します。)通常のフライリールを作るのと比較して、完成までの時間が大幅に違ってきます。仮にパーツ数が通常のリールの3倍だったとしても単純に時間は3倍かと言うと、そうも行きません。

製作時間は4~5倍

製作にかかる時間は普通のフライリールの4~5倍になってしまいます。ターニングセンタとマシニングセンタで加工するのにも、まずは材料の切り出しからしなければなりません。パーツ数が多いと切り出し時間もその分、増えてしまいます。それに加えて一般的なフライリールと比べ製作過程において決定的に違う点があります。それは寸法精度の管理数です。 設計、製造は全て当工場で行っております。

寸法が基準から外れる…?とは

もう少し詳しく説明を致しますと、どんなに高性能なNCマシンでも幾つも製品を削っていると工具の刃先摩耗等の影響で、必ず寸法が少しずつズレていきます。しかも千分の1mm単位での寸法精度となりますと、ちょっとでも切子が絡まったりすると、簡単に基準から外れたモノが一個だけポツンとできたりします。そのズレや基準外のモノを管理し調整しながら基準内に寸法を収めて製品を削っていきます。一般的なリールは寸法の基準幅が大きく計測管理の箇所も1、2箇所しかないので手間も少なく短時間に大量に作ることができるのです。この点が生産管理の面(コストの面も)で一般的なリールとは決定的に違うところです。機械任せで手放しで作る…そのような製造方法はジェットストリームにおいては許されない、というところをご理解頂きますよう御願い申し上げます。(見た目には全く解らない部分です)

軸受け部より厳しい寸法管理が必要な部品郡…何故そこまで厳しくしなければならないのか…

理由はジェットストリームの超高速巻き取り機構にあります。高速巻き取り機構は縦方向(リールを寝かせて置いた場合)のフロントドラグからリコイルスラスターキャップまで、幾つもの部品が折り重なって構成されています。それぞれの部品の寸法が、例えば0.01mmずつ違っていたとします。違った寸法の部分が10箇所あってそれを10個重ねた場合(実際には10箇所以上重なっています)0.1mmも違ってきてしまいます。これを±0.02mmの寸法公差で製作したら最大0.2mmものズレが生じてしまいます。

さらにアノダイズ処理での寸法変化もプラスされる

アノダイズ処理(アルマイト処理)は金属に色を染み込ませ、表面硬度を上げる処理ですが、処理をする際、干し柿を干すように縦に部品をぶら下げて硫酸などに漬け込むのですが、そのとき一番上の品物と、一番下の品物とでは、漬け込む前は同じ寸法の品物でも、漬け込んだ後は僅かに寸法の変化が生じてしまいます。その部品によって違いますが最大で0.002mm~0.004mm程、0.010mm〜0.040mm程違う場合があります。(色の状態が良くなく処理をやり直す場合も考慮しなければなりません)

百分の1mmでは許されない、千分の1mm単位の管理

アノダイズ処理(アルマイト処理)での寸法変化を考慮しなければならない為、もし百分の1mm単位で寸法管理をした場合は、組み上げた時、全体で0.5mm程も違う代物が簡単にできてしまうのです。

ここまで違うと製品としては精度良く作ってあるなどとは到底言えない代物となってしまいます。0.5mmもズレますと実際に機能面で問題が出てくる数値です。

ミクロンレベルでの寸法管理に拘ります

(工場基準では±0.004mmは基準外としてはじいています。合格基準は±0.002mm以内ですが限りなく、0.000mmに基準を合わせています。仮に寸法が0.002mmずつ10箇所違っていても0.02mmの誤差となります。)

以上のように軸受け部(ベアリング部)より厳しい寸法公差が要求され、尚且つそれを一つ一つ管理しなければならない為、文字通りにケタ違い(100分の1対1000分の1)の手間が掛かっているのです。

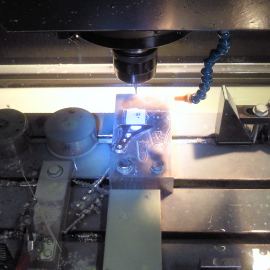

加工工程数と硬質化処理

ターニングセンタとマシニングセンタの加工工程も一個のリールを作るのに金属の加工だけで約150工程もの旋削と切削加工を必要とします。金属以外の部品では樹脂成型加工、レーザー加工等の加工も行います。加工後の金属の硬質化処理やアルマイト処理もパーツ数が多数にわたる為、かなりのコストが掛かっています。近年、名立たる有名メーカーがコストダウンの為、生産拠点を中国やアジアの人件費コストの安い国々に製造を委託して製品を作ってもらっていますが、東陽工業では海外に製造委託をしない方法でコストダウンを実現し、あくまでメイドインジャパンを残して行きたいと思っております。しかもメイドイン富山ジャパン(当工場は富山県にあります)に拘って製造をして皆様に製品をお届けして行く方針です。

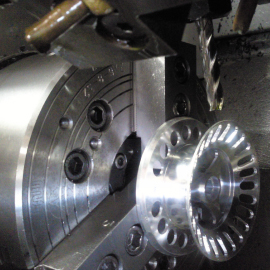

ターニングセンタ

アルミバーストック無垢材から切削加工と旋削加工を行って削りだしていきます。NC旋盤にマシニングセンタの機能がプラスされている工作機械です。ネジきり加工やローレット加工等も行います。

アルミ部品は全て削り出しで製作しています。

MADE IN 富山JAPAN 魂を込めて… タックルテストに恵まれた環境…富山

3000m級の山々と天然の生け簀と称される富山湾

富山湾は世界で最も美しい湾クラブに選定されました。(日本では宮城県の松島湾と富山湾の2湾が選定されています)

工場から20分以内の場所に海水淡水を問わず、あらゆる魚種が生息しています。

上記の写真のように富山県は標高3,000m級の山々から水深1,000mまでの海底を有しています。

非常に短い水平距離の中に高低差4,000mという地形は世界的にも希で海外からも学術研究者等、多くの人が調査に訪れているほどです。標高差が釣り的に恵まれている点に着目すれば一日でイワナ、ヤマメ、ニジマス、ブラックバス、シイラをハシゴして釣ることも十分可能です。

また8月のカンカン照りの真夏でもそれほど標高が高くない本流筋の河川はウェーダーを履いていても長時間のウェーディングは体が冷えて入っていられない程水温が低いです。この点も渓魚にはいい環境だと言えます。

平野部から車で数十分程で標高1,000m或いはそれ以上に到達できるので、すぐそこに北海道があるような感覚です。

フィールドだけではなく製造環境にも恵まれています

なぜメイドイン富山ジャパンなのか?皆さん富山県で有名な産業は?と問い掛けられれば一番に薬、という答えが多いことかと思います。富山といえば薬、というイメージが強すぎる為、地元富山県民ですら、あまり知られていませんが、実は富山県は金属加工製品の出荷量が10年以上連続して日本一の金属王国なのです。様々な金属加工の企業が集積している地域としては日本一はもとより、アルミに関しては世界一といっても過言ではありません。それ故に優れものの企業が沢山あります。

恵まれた製造環境(全ての加工を当工場と富山県内の協力工場で行っています。)

ほんの一例ですが身近な製品で言えば世界の主要自動車メーカーのエンジン、ミッション、クランクシャフト等の自動車の心臓部を削り出すNCマシン、及び生産ライン等は実は富山県で作られています。富山の工場で生産ライン(数百メーターに亘ってあらゆる種類の金属加工用NCマシンを組立てて配置)を組み上げ、ラインとして動作確認をした後、世界中の工場へ納入しています。トヨタ、GM、をはじめその他の国内、国外の多数の主要自動車メーカー(世界中で圧倒的なシェアを誇ります)に製造ラインを丸ごと提供しています。

日本で走行しているトヨタ車製のエンジンはプリウスからクラウンまで(全車種)100パーセント富山県の企業が製造したNCマシンで削られています。NCマシンは直接エンジンを削るので、エンジンの設計にも関わっています。

創造力溢れる企業が沢山あります

例を挙げればきりがないのですが、上記とはまた別の企業ですが、ホンダのVテックエンジン(可変バルブタイミング・リフト機構)も富山県の企業が開発したものです。近年ではハイブリット車のモーター等の製造も需要が拡大しています。他にもF-1のホイールのシェアが世界№1の企業がさりげなくあったり、自動車関係以外でも、ボーイング社にNCマシン(金属切削用工作機械製造メーカー)を提供している企業が数社、その他優れものの企業が沢山あるおかげで、それらに関連する企業が無数にあります。金属加工のものづくりをする上での環境が全て県内に整っているのが富山県なのです。

日本一を誇る金属王国 富山で製造される MADE IN 富山 ごく一部をご紹介

皆様に目につきやすい馴染み深いようなものあれば、見えないところで日本や世界経済を縁の下から支えています。

下記の5社中4社はマシニングセンタ等のNCマシンを製造、販売

コマツNTC、 YKK, スギノマシン、 不二越(NACHI), キタムラ機械

コマツNTC

NIPPEI TOYAMA corporation

世界中の主要自動車メーカー各社にエンジン、ミッション、クランクシャフト等を製造する生産ラインを丸ごと供給している凄い会社です。生産ラインを製造しているだけあって工場自体が巨大です。日本で走っている全てのトヨタ車のエンジン(ガソリン)はに日平トヤマ製のNCマシンで削り出されています。

https://ntc.komatsu/jp/

YKK

アルミサッシやファスナーで世界をリードしています。アルミ製品はとにかく多くの電力を必要とします。良質な水資源で、膨大なアルミ製品を製造しています。

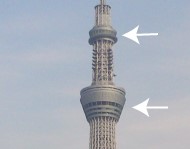

東京スカイツリーの展望回廊や展望デッキはYKK製です。

https://www.ykk.co.jp/japanese/

スギノマシン

高圧ポンプ、ウォータージェット、工作機械など、幅広い独自の技術を持っている企業。原子力発電所で稼働する装置の開発の為、工場としてはあまり見かけないビルの形状をした社屋も特徴的です。

https://www.sugino.com/

不二越( NACHI )

切削工具、マテリアル、ロボット、ベアリング、等々、の製造。新幹線や鉄道の車軸ベアリングの製造でも有名です。東京メトロの地下鉄の車軸ベアリングはシェア100パーセント。

http://www.nachi-fujikoshi.co.jp/index.htm

キタムラ機械

世界24カ国で300件以上の特許、アメリカの最優秀工作機械メーカー賞 を受賞するなど高精度、高剛性マシニングセンタの製造で有名です。北米の航空機産業、欧州自動車産業(ボーイング社、メルセデスベンツ社)等に工作機械を数万台供給。

https://kitamura-machinery.co.jp/

上記の企業のような超ハイテクから昔ながらの伝統技法までありとあらゆる金属加工が富山県にはあります。

どうしてこんな田舎に金属加工産業が沢山集積しているのか?・・・疑問が出てくるかと思います。

その理由は・・・水資源にあります。富山県にある立山連峰は冬の間に雪をたくわえ、春から夏にかけて豊富な雪解け水をもたらします。古くからダムが建設され水力発電が栄えてきました。北陸電力は現在でも全国一安い電力を供給し続けており、アルミ精錬など電気を多く使う産業が栄えてきました。精密回路など多量で良質の水を必要とする半導体製造の産業も発展しています。

日本一の大きさを誇る黒四ダム、落差日本一の滝、称名滝、水の王国であるが故、金属の王国ともなった背景がそこにあります。

豊富な労働力も後押し

持ち家率と延べ床面積が日本で一番高く、親子共々一世帯全体が働きに出るケースが多いのも労働力の価格競争力の高さにつながっています。共働き率は全国2位、世帯所得は全国1位です。このことも、安価で豊富な労働力を供給する結果になりMADE IN TOYAMA JAPANを全世界に提供し続けていける強みとなっています。

山が豊富にある県、富山、まさに読んで字のごとく…山が雪を、雪が水を、水が魚と金属加工業を、育みました。

ジェットストリームの誕生はこの山々があったから…なのかもしれません。

マシニングセンタ

主に切削加工を行います。何十本もの工具を各パーツごとに合わせて自動的に交換しながら材料を削り出して行きます。タッピング等もこの機械で加工します。

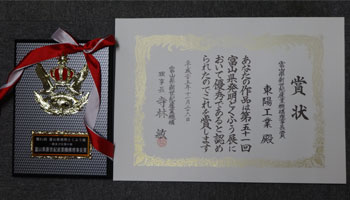

東陽工業開発の特許技術を搭載したジェットストリームが富山県新世紀産業機構理事長賞を受賞しました。

名立たる企業が出展している中このような賞を受賞する事ができて大変光栄です。開発に協力して下さいました皆様有難う御座いました。

できる限り低価格で使って頂きたい

たくさんの方々に、このリールを使って頂きたいと考えており、できる限りのご奉仕価格で努力をしていきたいと思っております。一般的なフライリールは部品点数も極僅かで、構造が非常に単純なので製造面においては苦労する点は少なく、コストも安く短時間で出来上がるのですが、ジェットストリームの場合、製造に掛かるコストは部品点数が大幅に多い点、製造に掛かる手間、時間などを他社のリールと比較した場合、2~3倍の製造コスト、4~5倍の製作時間が掛かっています。しかし、価格面でも多くの皆様に喜んで頂けるよう製造していきたいと考えております。

トータルコストも削減できて、魚と出会える確率もあがります。

このリールを使えばラインバスケットも購入の必要がなくマルチプライヤーリールを上回る機能も補完しています。同じポイントを攻めた場合、他の人より早く広く多くのスポットが探れますし、ルアーの方でも攻められない、今まで全く手が付けられていない、未開拓のポイントを探ることもできるようになります。

あくまでも一つの例ですが河川での釣りで、今までの有効ドリフト距離が1日で4kmだった人の場合を比較してみます。念の為厳しく見積もって今までより1.5倍、多くの距離を流せる計算とした場合、4km×1.5=6kmとなりますので、2km分は余計に流せる計算となります。

さらに厳しく見てこれだけの距離の増加ではなかったとしても、少しでも長く流せるということは魚と出会う確率は高くなる、と考えられます。とにかく実釣の時間(フライが水中に入っている時間が長くなります!)が増えます。タイムイズマネーではありませんがその点でも貢献できるのではないかと思っております。

タイムイズマネーに関してはもう一つ!!

皆様釣りをしていて一日何回、ランニングラインのライン絡みを直されるでしょうか…?いろいろな方の釣りを観察させて頂きましたが、どんなに経験豊富な長年の名手でも必ずといっていい程、一日の間でライン絡みが起こり、釣りを中断されています。ロングキャストをする場合が確率的にも高く、回数も多くなりライン絡みを直す時間は一日分を積み重ねると結構なタイムロスに繋がっています。これを生涯の時間で計算すると膨大なタイムロスに繋がっているのが現状です。

ちょっと計算してみました。

ライン絡みを直す時間は30秒で解ける時、2~3分で解ける時、酷い時は10分以上,更に重症な場合は1時間くらいかかる事もあり、回数も時間もバラバラです。

そこで1日の釣行中に平均6分ライン絡みを解く時間を使ったとし、一ヶ月に3回釣りに行ったとします。

6分×3回で1ヶ月で18分。

1年、12ヶ月では12×18分で216分。

20年釣りをした場合は20×216分で4,320分

時間に換算すると72時間です。

24時間不眠不休で3日間に渡ってライン絡みを直している計算になります。

3日間、24時間不眠不休で働くといくらお金を稼げるでしょう?ちょっと計算しにくいかもしれません。

そこでこれを実際の日常に当てはめた実労働賃金に置き換えて計算してみます。通常の会社勤めでは実働労働時間は8時間くらいかと思います。

72時間÷8時間ですと実に9日間分の労働対価をライン絡みを直す時間に使っている事になります。

人によって時間あたりの賃金は違いますが、9日間でいくら稼ぐことができるでしょうか?

その面でもジェットストリームを使いこなせるようになれば、ライントラブルで釣りを中断する事が、ほぼ無い(何日間も連続で!)といってもいいようになります!リールの扱いに慣れると1年間、釣りをしている最中、たったの1度もライントラブルで釣りを中断しない、という事が現実になります。

このタイムアドバンテージは正にタイムイズマネーに値するものと言えます!

一日中、攻めまくった!という納得の充実感が得られます!

リールの歴史上初の機能満載!皆様を今まで体験した事の無い全く新しい釣りの世界へと誘います。

従前通りの伝統的な使い方は勿論、いざという時はマルチプライヤーリールよりも数倍早い巻き取りで魚とのファイトに対応できます。

そしてラインシステムを変えることで自由なスタイルで愉しめる、とても欲張りである意味贅沢なリール、ジェットストリーム

皆様からの御支援を宜しく御願い申し上げます。

ご質問等がございましたらお電話、メール等お気軽にお問い合わせ下さい。

実際にキャストも体験して頂けます。

より実践的に体感して頂くため近くの河川にて,実際にお客様がキャスティングしてそのフィーリングをお確かめ頂く事もできます。

キャストを試してみたい方は遠慮なくお申し付け下さい。(事前にご連絡願います)

2020年現在、6人に1人が2台目をお求めになっておられます。

手前味噌で恐縮ですが、リールをご購入後3ヶ月~1年程ご使用されたユーザー様から再び2台目をご注文頂く事が6人に1人の割合で御座います。

『使ってみたら凄く使い心地が良くもう一台欲しくなった。』というお声を多数頂戴しております。